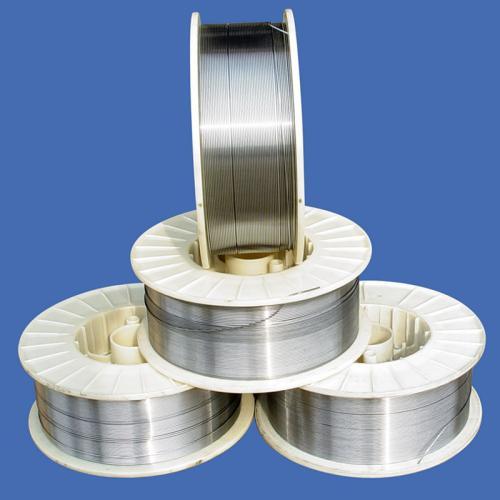

耐磨焊絲堆焊時考慮的條件

堆焊時必須減少母材在堆焊層中的熔入量,在焊材耗損較少的情況下就能達到所需的焊縫金屬成分,即稀釋率要低。

必須分析零件服役條件及失效的原因,進而合理地選擇堆焊金屬層的材料,以便充分發揮堆焊層的功能。為提高生產率,保證耐磨焊絲堆焊金屬的質量,必須選擇合適的焊接方法和正確的堆焊工藝。

耐磨焊絲在焊接熱源作用下,焊件上某點的溫度隨時間變化的過程稱為該點的稱熱達到的*高溫度越高,越當熱源向該點靠近時,該點的溫度隨之升高,直到達到*大值;隨著熱源的離開,溫度又逐漸降低,整個過程可以用一條曲線來表示,這種曲線,顯然,在焊縫兩側距的*高溫度越低。

典型耐磨焊絲廠家分析埋弧焊技術

通常情況下,生產率高埋弧焊的焊絲伸出長度(從導電嘴末端到電弧端部的焊絲長度)遠較手工電弧焊的焊條短,一般在50mm左右,而且是光焊絲,不會因提高電流而造成焊條藥皮發紅問題,即可使用較大的電流(比手工焊大5-10倍),因此,熔深大,生產率較高。耐磨焊絲廠家對于20mm以下的對接焊可以不開坡口,不留間隙,這就減少了填充金屬的數量,有助于提高焊接效率。

我們根據所焊金屬材料的不同,埋弧焊用焊絲有碳素結構鋼焊絲、合金結構鋼焊絲。高合金鋼焊絲、各種有色金屬焊絲和堆焊焊絲。按焊接工藝的需要,除不銹鋼焊絲和有色金屬焊絲外,耐磨焊絲廠家焊絲表面均鍍銅,以利于防銹并改善導電性能。焊絲不斷地送進到電弧區,并沿著焊接方向移動。電弧也隨之移動,繼續熔化焊件與焊劑,形成大量液態金屬與液態焊劑。待冷卻后,便形成了焊縫與焊渣。由于電弧是埋在焊劑下面的,故稱埋弧焊。

一般來說,上述過程中的焊絲送進和焊絲沿焊縫向前移動兩種操作均由焊機自動完成時,這就是埋弧自動焊。埋弧焊的焊接過程與焊條電弧焊的基本一樣,熱源也是電弧,耐磨焊絲廠家但把焊絲上的藥皮改變成了顆粒狀的焊劑。焊接前先把焊劑鋪撒在焊縫上,大約40~60毫米厚。全自動埋弧焊設備是一種焊接全過程由其相應的控制系統和執行機構自動完成的裝置。其中包括焊接機頭的自動跟蹤、焊接工藝參數的預置和自動反饋控制和焊接程序的自行生成等。